後編では前回加工を済ませたアクリルレーザー加工品のジグを使い、穴あけとインサートの取り付けを行います。切子が大量に出る作業なので実家の作業小屋で行います。まず最下層のジグに対して皿ビスを埋め込む為のザグリ加工を行います。

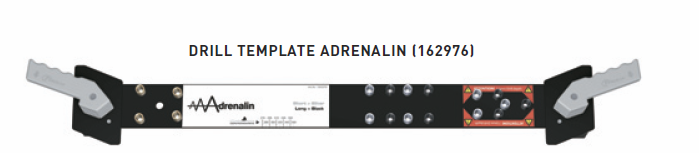

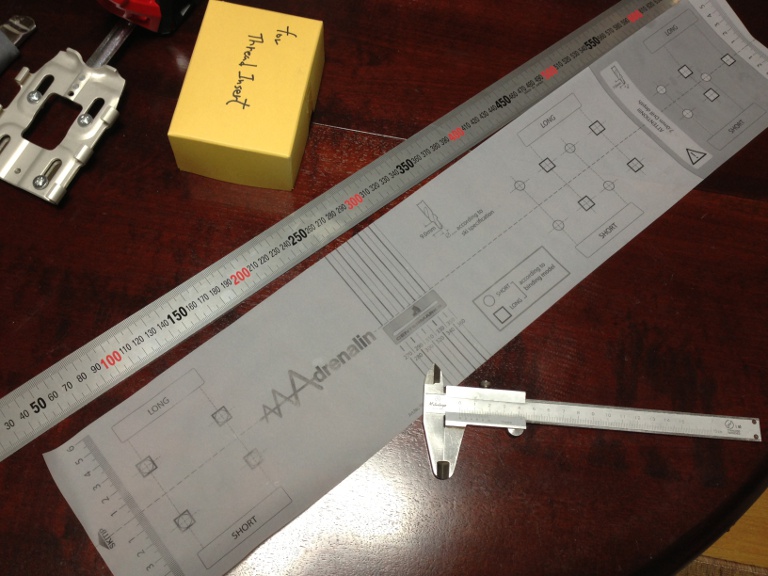

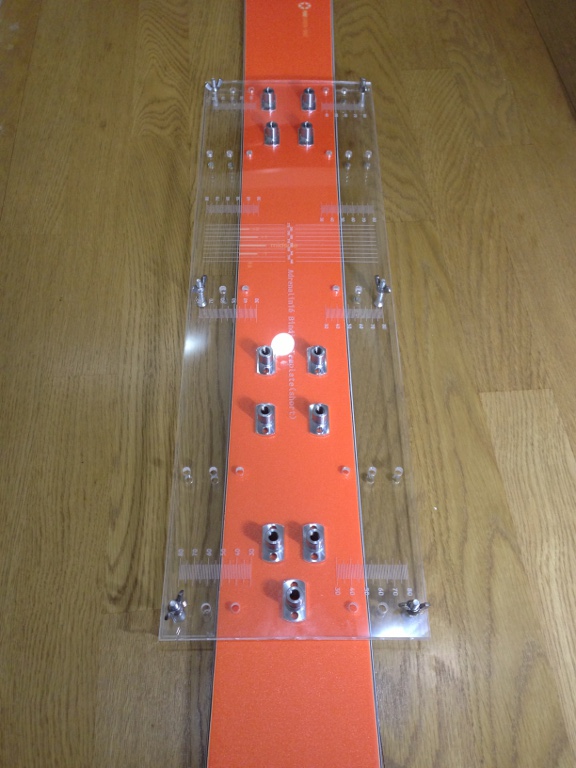

これが終了するとジグとしては完成ですので本固定を行います。ペーパーテンプレートや金属製ジグと異なり透明ですのでセンター合わせは容易です。

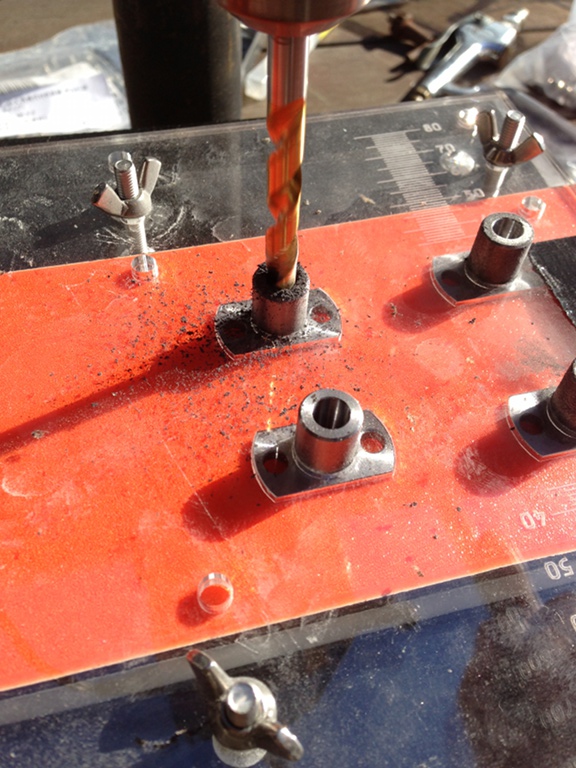

次に6.5mmのドリルで穴を開けていきます、カーボンモデルなので切子は黒いです。板自体の厚みもハイブリッドモデルと異なり薄いので慎重に進めます。

前部の8箇所は深さ9.5mm、最後部の3箇所は7.5mmに仕上げる必要がありますので、フライスの深さ目盛りでそれぞれ9.0mm、7.0mmで加工しジグを外します。最後にマイクロゲージで測りながら微調整します。

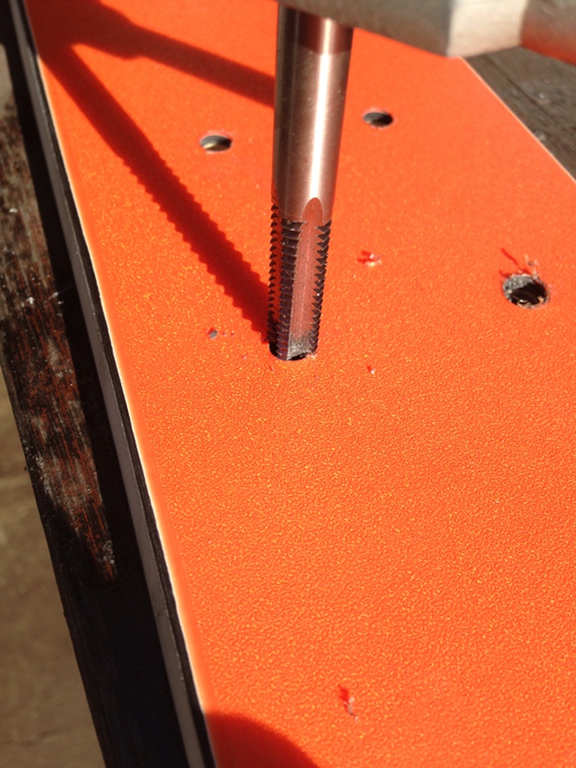

下穴が仕上がった所でタッピングです。今回失敗したのがここで、カーボンモデルであることが原因かもしれませんが仕上げタップをいきなり入れるのはかなり難しく何箇所か序盤1回転でズッコケさせてしまいました。BindingFreedomのインサートは下穴にインチで5/16-18のタップを切るよう指示されていますが、これはごく一般的なサイズなので国内で中タップ+仕上げタップのスパイラルタイプを入手されることをお勧めします。私はタップをインサートとセットで購入しました、これはストレートタイプなので本来止め穴には使ってはいけません、対象は樹脂と木でできた板なので適当で良いという事かもしれませんが。

今回最後部の3箇所は一般的なビンディングの取り付けでは使用しない位置で、6.5mmの深さで空けるよう指示されています。板の厚みもこの部分は10.5mm程度しか無いのでインサートを短く加工して取り付けます。

10mmドリルで適当に面取りを行った後エポキシで固定を行います。エポキシは硬化の際20度以上の温度を保つ必要がありますので注意。

というわけで硬化終了です、微妙に斜めっているのが画像でも分かるかと思います。タップで失敗してますね、ただビンディングの取り付けには全く問題は無いです。しかし無地色の板だと仕上げの状態が丸わかりですね。粗い!

そんなわけで2012のクリスマス前後はニセコで存分にテストを行いました、まだ滑走日数で20日行っているかどうかというレベルですので云々するのもどうかと思いますが、非圧雪はもちろん圧雪も抜群のコントロール性で非常に満足しています。もう少し太くて長い板でも良かったかも。

しかしフォルムもカラーリングも実に女性的な板ですが、メカメカしいデザインのAdrenalinとは壊滅的に合いませんね。機能優先とはいえ酷い。しかし乗り味は非常に気に入ったのでこのまま汎用偵察マシンとして使って行きたいと思います。

次からはもう少し技術的な話題になりますのでご容赦の程を。